徐樑华,北化国家碳纤维工程技术研究中心主任,碳纤维及功能高分子教育部重点实验室副主任,碳纤维及复合材料研究所所长。发明出特殊工艺的T700级碳纤维制备技术及产品,支撑了我国重大型号的研制;率先实现T800级高强中模碳纤维的技术突破,填补了国内空白;研发成功M40J、M55J等高性能碳纤维国产化技术,2014年获国家科技进步二等奖。

上世纪70年代-80年代初,国产军机已开始在军机上应用碳纤维复合材料,期间由于日本东丽的T300-3k碳纤维始终可以很容易从非正常渠道获得(虽然对中国实行碳纤维禁运的“巴统”协议一直存在),国产碳纤维始终无人问津,所有的军机复合材料部件都均使用日本的T300碳纤维。直至本世纪初,非正常渠道进口的T300突然从市场上“失踪”了,T300-3k市场价格飞涨至8000元/kg仍有价无市,直接威胁到我国的武器装备生产,在此背景下,我们才开始意识到碳纤维国产化的重要性,开始了一轮碳纤维国产化的高潮。

虽然国产碳纤维在奋力赶超,但要实现国产碳纤维产业化一定是需要经历至少10年漫长而耗费巨资长期亏损的事业,这样的挑战让国内碳纤维事业路途坎坷。近日,国内碳纤维领域的资深专家徐樑华教授接受了记者采访,深度剖析了国产碳纤维行业的现状和趋势,一针见血地指出了行业内发展的痛点。

基础研究与国外还有差距,技术成熟度低

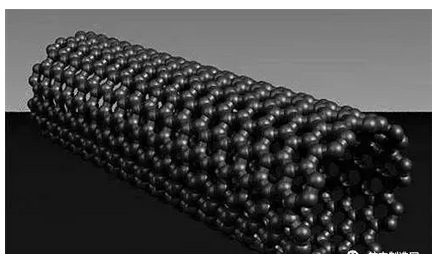

根据徐樑华教授接受航空制造技术记者的采访,我国碳纤维基础研究与国外在关键技术上有较大差距,但差距在缩小。碳纤维总共有4类,聚丙烯腈碳纤维即PAN基碳纤维是最主要的一类,约占碳纤维产品的90%。国外的研究从20世纪60年代开始,我国是20世纪70年代开始,这个起步的差距不大,但是前面的35年由于缺少基础研究,且没有注重相应产品的开发,国产碳纤维故长期停留在少量惨淡经营的状态,只有近15年在高速发展。

2002年国内才建成第一条碳纤维工程化线,2006年国内建成了第一条产业化线。关键技术方面,国内发展路途坎坷,但与国外的差距在缩小。

产能较低,设备是瓶颈

国产碳纤维在产业上还有代差,5个部分组成的产业体系还不是很完善。截至2017年底理论产能是26000吨,千吨线有11条、100~400吨线有17条、500吨线有9条,但是国内的产能释放率才29%,国际上平均达到65%,东丽有时能达到70%。

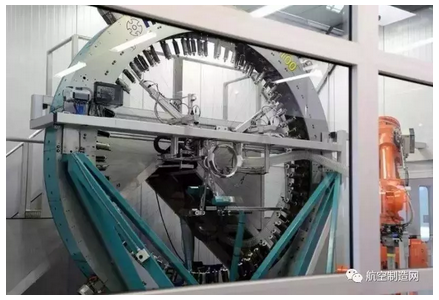

产能释放率低反映了国产碳纤维产业技术成熟度比较低,根本原因就是体系建设不完善,其中涉及到的核心问题之一就是装备。我国的碳纤维产业化装备是从引进起步的,国内的消化、吸收、再创新做得不好,导致生产中往往是工艺去迎合装备,这样就会出现问题,引进的时候不是按照生产线引进,而是按照装置引进,自己去组装建设,供应商保证单个设备满足技术要求,是否能建成产业线是不会管的。由于没有更多的产业化经验,国内厂家不能提出围绕工艺的产业化装备需求,导致很多装备生产能力达不到设计目标。

观察国内的碳纤维企业,凡是自己装备能力比较强的产业化都做得比较好,反之则反。中国培育出自己的装备制造商比较难,美国、德国的装备是面向全世界,市场比较大,而中国的装备制造商市场可能只有中国,国产的装备很难走出去,市场毕竟有限。专门做装备的企业对碳纤维领域不感兴趣;有兴趣介入的,前期投入会比较高,现在一条产业化线成本就在1.5亿左右,研制的投入至少需要2个亿,并且短期内很难看到效益,可能需要建设几十条线才能产生回报,国内还没有那么大的市场,所以境遇就比较尴尬。这种关键战略材料的技术研发、储备和条件支撑单靠市场行为是行不通的。

研发力量在萎缩

据徐樑华教授在访谈中提到,2002年,国内从事碳纤维的研发单位仅有3家,山大、北化、山西煤化所,东华大学也有一部分,但主要是做凝胶碳纤维。2008年,徐教授协助建设中科院宁波材料所碳纤维实验室,研究单位变成4家。而现在国内真正做完整的关键技术研究的不到4家了,研发力量在萎缩。

以前大家认为校企合作,各取所需,研究人员关注名、企业关注利,但是现在科研人员也关注利了,企业也关注名了,重叠以后就容易出现矛盾。与企业的合作过程中责任和利益是其间遇到的第一个大问题。另外,由于企业间的竞争压力比较大,因此合作双方的相互信任度也会制约着合作的深入。科研人员和企业肯定不是一对一合作,有时候与企业合作到一定程度后,他们会竖起壁垒,对研究人员进行封锁,往往就会导致最后一步走不好。

国产碳纤维虽有困难,但趋势向好

徐樑华教授认为国内碳纤维行业在逐渐变好,集成度在慢慢提高,行业竞争优势也在逐渐变好。一些产能小、水平不高的企业在竞争中会被逐渐淘汰。虽然竞争与整合对企业来说比较残忍,但是从产业的发展来看,这是必须经历的阵痛。

国产碳纤维要发展,必须要有应用设计方面的人才。碳纤维行业有个非常大的瓶颈和软肋就是缺乏纤维应用设计能力。简单来说,所有的碳纤维都是国外先用,国内向外学的,国内没有开发出新的应用领域。徐樑华教授建议把高校里面力学设计和材料研究人员组建成团队,在工作中去融合,可能会较快解决这个问题。

总体来说,碳纤维行业坚定地走国产化这条道路是非常重要。同时,徐樑华教授呼吁人们要认清现实,报道要实事求是,不能虚胖,不然容易误导决策者。国产碳纤维虽然起步比较早,但是前面35年都在徘徊,入门也就16、17年时间。出现问题是正常的,行业中人不用回避。只有同心协力,才能实现碳纤维产业良好、健康的发展。

(文章根据 航空制造技术 访谈整合)