作为覆铜板生产的主要原材料之一,环氧树脂的结构和性能对覆铜板有着决定性的影响,其技术发展也不断推动覆铜板性能的改进。随着电子信息产业的快速发展,电子产品和电路组装技术的进步促使印制电路板技术向微孔径、细线条、高密度布线及高多层方向发展,这对覆铜板的耐热性、尺寸稳定性、介质损耗等性能提出更高的要求,从而进一步促进了环氧树脂性能的发展新需求。

一、概述

1、覆铜板的定义、组成及结构

覆铜板是一种多功能电子层压复合材料,是由增强材料(玻纤布、纤维纸、玻纤纸等)浸以各种树脂(主要是环氧树脂),经烘焙制成半固化片,通过分切、叠层、覆铜,经高温、高压、真空而成型的板状材料。覆铜板在整个PCB的制造材料中是首要的基础原材料,它承担着PCB的导电、绝缘、支撑、信号传输四大功效,决定了 PCB 的性能、品质、制造水平、制造成本以及长期可靠性等;也正是如此,PCB 的不断发展以及终端电子产品的使用要求,不断地对覆铜板提出新的技术需求,也为覆铜板的技术发展和生产工艺进步提供动力。

目前在PCB领域使用量最大的是刚性有机树脂覆铜板,它包括:纸基板、玻纤布基板、复合基板。除上述类型外,刚性覆铜板还包括积层多层板基板、金属基板、陶瓷基板、耐热热塑性基板、埋容基板材料等。而关于挠性覆铜板,目前市场上现有的主要类型包括:聚酯基膜挠性覆铜板、聚酰亚胺基膜挠性覆铜板、液晶聚合物基挠性覆铜板等。

目前PCB领域应用的覆铜板形式种类多元化,但其厚度范围大都在0.05~3.2mm。

2、中国覆铜板产量及环氧树脂的消费量

电子信息产业以及印制电路板业近年来的高速发展,驱动着世界覆铜板制造业的不断发展,我国的覆铜板产值也在不断的扩大,国内产能得到大幅度的提升;根据中国覆铜板行业协会(CCLA)的数据统计,全国覆铜板2015年总产量5.23亿平方米,2016年约5.5亿平方米,其中环氧树脂玻纤布基覆铜板2015年3.4亿平方米,2016年约 3.6亿平方米。2016年覆铜板用环氧树脂全国总消费量约30~40万吨,生益集团消费5万吨,其中陕西生益消费1.4万吨。

3、覆铜板发展的动力及方向

覆铜板技术的发展已经有近百年的历史,它的发展与电子信息工业尤其是PCB行业的发展密不可分,电子整机产品、半导体制造技术、电子安装技术和印制电路板制造技术等的革新发展一直驱动着覆铜板行业的发展。从根本来看,覆铜板发展的动力主要来源于电子封装工程和技术,即电子设备的轻、薄、短、小化,高性能、多功能、高可靠性和集成电路芯片性能的飞速提高是促进电子封装技术急速发展的根本原因。

电子封装技术的急速发展对覆铜板提出了更高、更苛刻的要求,同时也促使覆铜板向薄型化、轻量化、高速化、高耐热、高散热、绿色化、耐 CAF、高 CTI、高强度、高模量高性能、多功能化、高可靠性方向发展。

二、环氧树脂基体覆铜板

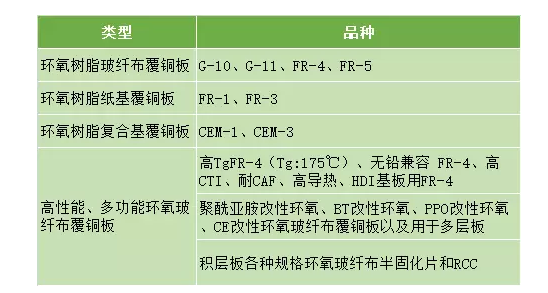

覆铜板尽管种类繁多,但还是以环氧树脂基体覆铜板为主,约占覆铜板总量的70%以上。主要包括以下类型:

覆铜板作为电子设备的主要基材之一,为线路和制品提供绝缘性是其主要作用之一,除了由于技术不断发展所提出的性能更新要求以外,其对环氧树脂有如下主要的基本需求:高纯度,低的吸湿性以及一定的力学强度。

三、覆铜板对环氧树脂的要求

覆铜板作为电子设备的主要基材之一,为线路和制品提供绝缘性是其主要作用之一,除了由于技术不断发展所提出的性能更新要求以外,其对环氧树脂有如下主要的基本需求:高纯度,低的吸湿性以及一定的力学强度。

高纯度是一项极其重要的基本要求;其中主要是针对环氧树脂的碱金属(Na+)含量以及氯含量有严格的要求;而目前市售的大多电子级环氧树脂在碱金属离子和氯离子的含量控制方面已经不成问题,主要问题在于存在可水解氯离子,由于环氧树脂中可水解氯离子的析出,在水分的作用下,会加速电子设备的腐蚀,严重影响制品的使用寿命,因此在覆铜板领域对环氧树脂的总氯含量一般要求不超过500ppm,可水解氯离子的含量基本不超过300ppm,更为严苛的场合要求氯的含量不超过300ppm甚至更低。对环氧树脂低吸湿性的要求是针对电子产品的使用过程中的可靠性所要求的一项基本性能。另外一定的力学性能赋予了覆铜板在电子产品中的支撑作用。

下一篇预告:覆铜板技术的发展对环氧树脂的新要求

参考文献:杨菲、师剑英,第十八届中国覆铜板技术·市场研讨会论文集

推荐关注中国环氧树脂行业协会官方微信:

环氧树脂及应用(ID epoxychina)