化工新材料网(www.hgxcl.org.cn)从备受青睐的知名汽车宝马i3到翱翔天际的空客A320,从日夜旋转不断产生清洁能源的风力发电机到日常使用的家用电器、文体用品,纤维增强热塑性塑料的身影随处可见却又常常被普通大众所忽略。但不可否认的是,它在我们的日常生活、工业生产以及各种高端技术领域扮演着越来越重要的角色,因此其发展前景也随着技术的进步越来越被看好。

与纤维增强热固性塑料相比,纤维增强热塑性塑料具有以下优点:

1、韧性更优

2、加工过程中不发生化学反应,成型周期短

3、预浸材料无存放条件限制,使用方便

4、使用温度广,吸水率低

5、简化部件的成型工艺环节,制造成本低

6、废料回收再利用,减排环保

2016年,我国纤维增强热塑性产品产量为196.5万吨,同比增长11.39%,占国内纤维增强塑料制品行业总产量的42.5%。2017年,我国纤维增强热塑性产品的产量仍有望保持两位数的增长。而当下在日本、欧美等发达国家和地区纤维增强热塑性塑料总量已超过纤维增强热固性塑料。

据美国Markets and Markets预测,到2020年,热塑性复合材料制品市场将扩大到99亿美元。由此可见,纤维增强热塑性塑料已经成为了复合材料行业中一颗冉冉升起的“明日之星”。

什么是纤维增强热塑性塑料?

热塑性塑料是一类应用最广的塑料,以热塑性树脂主要成分,并添加各种助剂而配制成塑料。热塑性塑料中树脂分子链都是线型或带支链的结构,分子链之间无化学键产生,在一定的温度条件下,能够软化或熔融成任意形状,冷却后形状不变;这种状态可多次反复而始终具有可塑性,且这种反复只是一种物理变化。

常见的热塑性塑料有以下几种:

聚乙烯(PE)

聚丙烯(PP)

聚氯乙烯(PVC)

聚苯乙烯(PS)

聚甲醛(POM)

聚碳酸酯(PC)

聚酰胺(PA)

丙烯酸类塑料

其它聚烯烃及其共聚物

聚砜

聚苯醚

氯化聚醚

通过对塑料改性和在塑料中加纤维状物质进行增强,可以大大提高普通塑料如下几方面的性能:

1、提高机械强度,如拉伸、弯曲、压缩、弹性模量及耐蠕变等性能;

2、提高热变形温度;

3、降低线膨胀系数;

4、降低吸水性,增加尺寸稳定性;

5、提高硬度;

6、抑制应力开裂。

各种热塑性塑料增强效果不一,其中最为显著而且应用广泛的首推聚酰胺,而聚氯乙烯、聚碳酸酯、ABS、聚乙烯、聚丙烯等增强效果也很好。

增强纤维材料

热塑性塑料增强纤维材料必须具备强度高、伸长率小、刚性好、蠕变小、耐热性优良等特性,主要有:玻璃纤维、碳纤维、玄武岩纤维、芳纶纤维等。

其中以玻璃纤维应用最广,用量最多,因为玻璃纤维不但符合上述特性,而且适用于工业化生产价格便宜,来源广泛,是纤维增强热塑性塑料(FRTP)最重要的原材料。

短纤维增强热塑性塑料(SFT)

一般是指增强纤维长度小于 1mm ,一般长度为0.2~0.7mm的一类增强热塑性塑料。

短纤维增强的热塑性复合材料的强度、刚度和尺寸稳定性的均优于未增强的聚合物基体材料。广泛用于汽车工业、机械工业、电子/电器、船舶、航空航天等领域。

长纤维增强热塑性塑料一般以聚丙烯、聚酰胺(尼龙)、PET 、聚苯硫醚、聚醚砜、聚醚醚酮等热塑性塑料作为基体材料;以玻璃纤维、碳纤维和芳纶纤维作为增强材料。用连续纤维无捻粗纱与热塑性塑料通过挤出、造粒或制片方法制成半成品,再经注射或模压成型为制品。

LFT的发展主要由汽车工业所推动,另外在消费品和工业品市场也将会有良好的发展潜力。据全球工业分析师公司发布的一份报告分析,2017年全球LFT的用量达到31.34万吨。

玻璃纤维毡增强热塑性热塑片材(GMT)

以热塑性树脂为基体,以玻璃纤维毡为增强骨架的板片状结构材料。

塑料主要使用聚丙烯,也可使用PET、PBT或聚碳酸酯。GMT采用高速压机或冲压机成型为制品。

GMT材料以其优于热固性材料的性能和良好的性能价格比在汽车工业中广泛应用,同时也具有减轻质量、降噪的效能,可用于制造保险杠横梁、仪表板骨架、发动机罩盖、防石击罩、座椅骨架、电瓶托架、车厢底板、轮罩、行李架和车顶棚等多种车用零部件。

连续纤维增强热塑性塑料(CFRT)

CFRT的产品形式有纤维预浸带、织物预浸料、复合纱、拉挤产品等

玻璃纤维和碳纤维是制作连续纤维增强热塑性塑料的主要增强材料,树脂主要采用聚酰胺(PA)、聚丙烯(PP)、聚醚酰亚胺(PEI)、聚苯硫醚(PPS)、聚醚醚酮(PEEK)等。

航天工业的发展是推动连续纤维增强热塑性塑料发展的巨大动力。由于连续纤维增强热塑性塑料具有较高的韧性和损伤容限,以及优异的高温使用性能,使得该材料一问世引起航空工业的极大关注,并开始在飞机的应用中显示出了优越性。另外,连续纤维增强热塑性塑料近年来在汽车、体育器械、运输、工业、医疗、船艇等市场的应用也逐步扩大。

除了以上几种主流的增强热塑性塑料之外,近年来热塑性复合材料夹芯结构也在兴起。这种材料是在两蒙皮之间加入芯材制成的夹芯结构只增加少量重量却能显著改善效能,因而在汽车、集装箱、建筑等领域广获应用。热塑性复合材料已经迅速得到了全世界的认可,它可以替代很多材料,如压铸件、金属组装件、市场中的传统塑料,包括工业设备、汽车、消费品等。高冲击强度、更好的表面质量、低产品报废率、在高温和零下温度环境中的高刚性、在严酷环境和恒定载荷下的抗蠕变性使热塑性复合材料市场比热固性和金属材料市场更加有利可图。性价比的优势让热塑性复合材料在航空航天与国防、交通运输、电气电子行业更具吸引力。

1、汽车

纤维增强热塑性塑料是当前最有发展前途的高性能汽车轻量化材料之一,相比传统非可再生的热固性复合材料和铝镁金属材料更具有竞争力,同时又具有复合材料和制件的结构设计与成型制造一体化完成的突出优势,更加节能与环保。在汽车中,应用FRTP的零件包括进气歧管、空气滤清器总成、气门盖和发动机盖等,而复合材料供应商认为FRTP在发动机周边应有更广泛的应用,如进气系统组件、油盆和变速器外壳等。

宝马(BMW)公司与西格里(SGL)碳纤维公司的合资公司推出的BMWi3和BMWi8纯电动汽车成功采用了大量的碳纤维复合材料(CFRP和CFRT),用以制造汽车内外饰关键承受力零部件,推动了碳纤维复合材料的在汽车中的应用。

2、航空航天

空客的龙头产品超大型飞机A380 的机翼前缘和较小型的A340 采用了以PPS 为树脂基的复合材料,再度确保了高耐冲击性。湾流宇航公司的G650公务机拥有热塑性复合材料方向舵和起落架,其结构由TenCate Cetex 碳纤维增强PPS预浸料制造。

在航天方面,热塑性复合材料的应用也越来越广。例如随着通讯遥感卫星的发展,要求增大光学口径以提高遥感器的分辨率。包括各种空间相机主光学系统的反射镜( 球面和非球面的) 和光机扫描型空间遥感器扫描镜。用金属材料制成的反射镜均存在重量太大设计方案无法实现的问题,而用热塑性复合材料可以得到有效解决。

3、风电

增强型热塑性塑料在可再生能源结构上也有很大的发展空间。例如,热塑性复合材料相对较短的模具周期和相对简单的修复和再循环能力吸引了风电叶片制造商的目光。

爱尔兰的EireComposites Teo 公司与三菱重工、奥斯龙玻璃纤维和Cyclics Corporation合作。采用环对苯二甲酸丁二酯(cyclic butylene teraphthalate,即CBT)生产了一个长12.6 米(85 英尺)的风电叶片,这种材料是一种液态模塑玻纤增强热塑性塑料。这个研发项目是该公司“绿色叶片”(Greenblade)项目的一部分,旨在开发大型热塑性复合材料叶片,这种叶片比目前占主导地位的热固性复合材料叶片的质量更轻,价格更低,而且它的生产速度更快,在使用寿命结束后还可回收利用。

4、其他领域

目前FRTP也己经成为建筑行业的新宠。GFRT建筑模板、下水槽的GFRT盖板、CFRT建筑柱加固等都得到广泛应用。最近,Fiberlite公司采用连续玻璃纤维编织布GFRT模压制造彩色井盖,获得普遍欢迎。

此外,油气行业、机械制造、体育用品、医学技术以及其他消费品门类对FRTP的需求也与日俱增。荷兰艾博恩油气公司最近在其简报中宣布了其热塑性复合材料管道的优越性,热塑性复合材料下行管道和跨接管可达最深水中的油气井,进行修井作业来提高油气井性能,而无需高成本的立管修井。热塑性复合材料输送管线有力地解决了腐蚀问题,同时降低了成本。

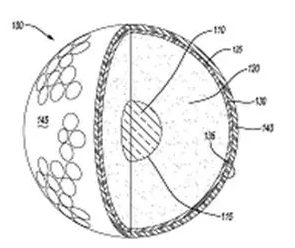

另外,耐克热塑性聚氨酯高尔夫球获得美国专利和商标局(USPTO)专利,高尔夫球的“内覆盖层和外覆盖层都用到了热塑性聚氨酯材料。

目前,FRTP己成为国际上热门的前沿技术发展方向。未来发展趋势将呈现如下特点:

1)多专业、跨行业、上下游全产业链一体化的联合开发己经成为一种有效的、快速的、互惠共利的协同发展模式;

2)新技术、新工艺、新设备趋向更加成熟与广泛应用; FRT材料数据库建立、产品结构设计与计算机仿真CAE技术广泛应用;

3)轻质、高强、环保、低成本的连续碳纤维热塑性复合材料(CFRT)在新能源电动汽车上将优先获得应用。

然而,FRTP生产和应用中仍存在许多问题:

1)纤维编织物(丝、带、毡)中的纤维各向异性分布与有效控制差,将导致制品不同位置的力学性能不一致;

2)低粘度、高流动的热塑性树脂基体开发与改性技术缺少,品种单一,价格偏高;

3)树脂基体与纤维(GF/CF)的界面粘合强度仍需要进一步提高,以及加强界面(相)结构设计与控制技术;

4)FRT制件与金属材料(构件)的各种连接技术与综合疲劳性能评价缺少;

5)低成本、低能耗、高效率、自动化的FRT生产装备技术开发与工程应用缺少;

6)没有建立FRTP与制件(如汽车零部件)的行业(国家)测试标准与评价标准。

7)就中国国内而言,FRTP企业的制备技术水平与欧美国家相比仍然还有较大的差距,缺少专业人才,协同研发创新不足,特别是在制备工艺技术和生产装备制造技术上还需要下大功夫提高与改进。

因此为扩大增强热塑性复合材料的应用、发挥其优越性能,不仅要在提高材料性能、降低材料成本、积累使用经验等方面进一步深入研究,还需加快国内热塑性复合材料自动化成型技术的研究步伐,以打破西方先进国家对我国的技术垄断,实现增强热塑性复合材料的自我突破,全面促进各应用领域的飞跃发展。(来源玻纤情报网)